企業中的朋友都清楚標準工時在企業生產活動中具有非常重要的意義。合理的標準工時是管理的基礎,可以使工作人員制定準確的計劃、按時實施工作并客觀評價工作結果。一家企業想要通過推動精益生產,實現“短交期、低庫存、零不良”,沒有標準工時作為基礎是不很難實現的。

標準工時的作用和意義

要實施標準工時,企業的管理者首先要對標準工時的作用和意義有正確的理解和認證,那么標準工時能給企業帶來哪些作用呢?

- 用于新產品報價,新產品需要測算相關制造成本,這就需要企業具備標準工時的基礎。

- 用于訂單交期確認,業務接單需要和客戶確認交期,這就需要進行產能負荷分析,產能負荷分析的基礎就是標準工時。

- 用于工廠編制生產計劃,生產計劃的編制要根據產品的標準工時換算出產能,確定可以安排的生產數量,可見,標準工時也是計劃制定的基礎。

- 用于工廠招聘新員工、購買新設備,生產資源包括新員工和新設備的準備,需要根據負荷與標準工時做需求計算。

- 用于效率的評價,不同作業者的工作表現、不同供貨商的效率成本、不同作業方法優劣的評價都要以標準工時為依據。

- 用于制造產品的人工成本控制與管理,工價的基礎就是標準工時,企業ERP系統的基礎數據支持,如MRP運算、成本核算、APS、MES等的運轉都需要工時數據。

- 用于革新與改善的成績評估,改善工作的數據分析和效果評估都需要使用工時數據。

由上可見標準工時用途非常廣泛,工廠規劃、生產工藝的分配、作業指導書的制定,也與工時密切相關。如果沒有標準工時或者標準工時偏差較大,也會給企業經營和管理帶來很大的風險,這些風險包括:

- 報價沒有準確的依據。業務報價太高,影響接單命中率;業務報價太低,接單后產生虧損。

- 無法準確地評價生產負荷和實際產能。生產負荷過高,生產延誤影響出貨;生產負荷過低,造成人員、設備、場地浪費。

- 無法準確評價生產績效。生產實績不清,無法體現過程效率,生產效率過低,原因責任無法歸結。雖有推動改善,卻無從評價效益。

- 工價制定缺乏準確的依據。

…

標準工時的特征

了解了標準工時的作用和意義之后,下面我們來了解下標準工時的一些特性,標準工時具備以下的特征:

1、客觀性

對應于某一通過動作方法研究且標準化了的作業操作,其標準時間是不以人們意志轉移的客觀存在的一個量值。它是大多數人能實現和必須遵守的標準。

2、可測性

所有的工時都應該是可測量的,測量的過程就是衡量標準化程度的一種方式。如果作業沒有標準化,每個人做法都不一樣,就無法測量。如果作業的手法、順序都被標準化了,每個動作都可以被衡量。不管是生產人員還是非生產人員的工作都是可以量化的但前提就是在測量之前對作業進行標準化。

3、適用性

標準工時應該是易于被大多數人所接受的,不強調以十分敏捷的動作或極端緩慢的動作進行作業,或將機器參數調至不正常的狀況而完成某項操作的時間。工時制定不能過于嚴格,嚴格到工人非常努力也達不到目標是沒有意義的。工時制定過于寬松,不用努力就可以達成,也是不合理的。在作業標準化之后制定標準工時,應先利用程序分析、作業分析和動作分析等方法獲取最優程序和方法,然后再利用作業測定的方法將所有作業制定出標準時間。最優的作業方法才是制定工時的依據,所以要先利用各種改善技法優化作業過程。

何時制定標準工時

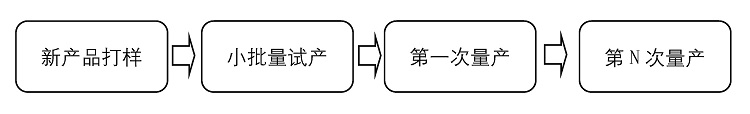

標準工時在什么時間制定呢?每個企業不太一樣,有的企業甚至已經量產幾個批次,還沒有出工時,是不應該的。生產線排位、人力需求制定都沒有科學依據。工時測量應從新品打樣就開始了,如圖1所示。

- 新產品打樣IE參與樣品制作過程,完成新產品的第一版次標準工時,此時的標準工時可能會有一定的誤差,主要用于報價、生產線規劃等。

- 小批量試產IE將有機會根據實際生產狀況進行工時修正,但因為批量尚不大,故無法使工時準確度修正至合理,但參考的數據將會接近客觀,對于量產階段的產能規劃起到一定的作用。

- 第一次量產IE完全有條件根據實際的生產將標準工時修正至最優客觀狀態,此時的標準工時可以作為生產績效評估的依據。

- 第N次量產(持續改善階段)工藝的不斷改良及IE針對作業方法的不斷調整優化,使個別工序的標準工時逐漸縮減。

標準工時的構成

要理解標準工時的構成,首先需要明確標準工時的定義,標準工時是指經過訓練合格,具有平均水準的操作人員在正常的作業環境及狀態下,用合適的操作方法,按普通熟練工人正常速度操作而完成合格的某工序或產品所需要的時間。

可以從五個方面理解標準工時定義:

- 正常的操作條件——工具條件及環境條件都符合作業內容要求并且不易引起疲勞,如女工的搬運重量不超過4.5kg可視為正常條件。如果某個工序正常情況下使用電動螺絲刀,因為出現故障,臨時改用手動螺絲刀,這種情況下的工時是不能作為標準工時的。

- 熟練程度——即大多數中等偏上水平作業者的熟練程度。作業員要了解流程,懂得機器和工具的操作與使用。至于中等偏上水平如何界定,一般由車間的班組長把握。

- 作業方法——作業標準規定的方法。相關文件包括工藝流程圖、作業指導書。如果在測量時,工位沒有作業指導書,IE人員至少要與班組長確認該作業方法是否正確,也可以根據經驗判斷作業方法是否合理。

- 勞動強度與速度——適合大多數普通作業者的強度與速度。也就是說強度不能過高,速度不能過快。

- 質量標準——產品需要達到質量標準基本原則是操作者通過自檢及互檢完成。

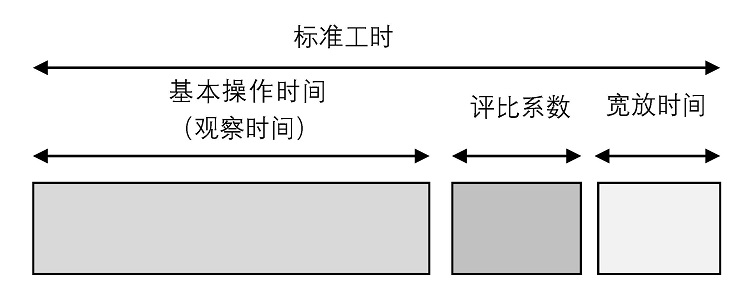

標準工時由三部分組成,分別是基本操作時間(即觀察時間)、評比系數和寬放時間。基本操作時間指員工在工位上操作所有的動作過程耗用的時間。作業員作業的過程是現場實際的過程,并不一定是最合適的過程,作業員的速度不見得是工業工程師認定的標準速度,這個時候要進行時間評比,評比系數是對觀測時間的修訂。比如遇到的員工做得非常快,測得的時間就會比較短,大多數員工是達不到那個水平的,所以要把時間拉長一些,反之,如果遇到一個員工做得比較慢,觀測到的時間就會比較長,就需要把時間縮短一些,以適應大部分員工的水平。用一個系數來體現,就是評比系數。寬放時間是考慮作業員作業過程中的某些需要,給予一定的寬裕時間。有人參與的工作一定要給予適當寬放。科學的標準工時數據必須由上述三部分構成。

版權聲明:本文為優制咨詢精益咨詢師原創文章,轉載請注明出處。